Завод муфтовых разъемов Завод

Обсуждение производственных мощностей, особенно в нише муфтовых разъемов, часто сводится к цифрам – объемам выпуска, стоимости, срокам. Все это важно, безусловно, но забывается о реальных сложностях. Как много нюансов теряется за красивыми таблицами и графиками? Как удержать качество при увеличении объемов? Я вот как-то раз сталкивался с ситуацией, когда, казалось бы, все показатели на месте, а брак не уходит. Это заставляет задуматься о том, что за цифрами стоит сложный технологический процесс, а сам завод – это не просто здание и оборудование, а команда, традиции и постоянное стремление к улучшению. Поэтому, давайте попытаемся копнуть глубже, без пафоса и излишней оптимизации.

Проблемы масштабирования: от прототипа к серийному производству

Многие компании, начинающие с разработки муфтовых разъемов, испытывают серьезные трудности с переходом от прототипов к серийному производству. В лаборатории все может выглядеть идеально, а вот масштабировать процесс – это совершенно другая история. Например, мы на ранних этапах работы с одним заказчиком, изначально занимались созданием прототипов для авиационной промышленности. Процесс изготовления требовал абсолютной точности, и для небольших партий все шло хорошо. Но когда заказчик захотел увеличить объем до нескольких сотен штук, возникли проблемы с стабильностью технологических процессов. Оказывалось, небольшие изменения в параметрах станка приводили к заметному ухудшению качества.

Особенно сложно, когда речь идет о муфтовых разъемах с высокой степенью точности и надежности. При необходимости увеличения производства, необходимо тщательно проанализировать все этапы технологического процесса и выявить потенциальные узкие места. Необходимо пересмотреть технологические карты, оптимизировать режимы обработки, провести дополнительный контроль качества. Иначе, рискуешь получить некачественную продукцию и потерять репутацию.

Иногда проблема не в оборудовании, а в людях. Необходимо обучить персонал новым технологиям, повысить их квалификацию. Также важно создать систему мотивации, чтобы сотрудники заинтересованы были в повышении качества продукции. Мы сталкивались с этим неоднократно – даже самый современный станок не сможет работать на полную мощность, если за ним не стоит квалифицированный персонал.

Контроль качества: не только финальный этап

Вопрос контроля качества – это отдельная большая тема. Во многих компаниях контроль качества ограничивается финальным этапом производства. Но это недостаточно. Необходимо проводить контроль качества на каждом этапе технологического процесса – от входного контроля материалов до контроля готовой продукции. Иначе, рискуешь получить брак, который будет обнаружен только после того, как он уже попал к заказчику.

Для контроля качества муфтовых разъемов необходимо использовать современные методы и оборудование. Например, можно использовать координатно-измерительные машины (КИМ), ультразвуковой контроль, рентгеновский контроль. Также важно использовать статистические методы контроля качества, чтобы выявлять причины возникновения дефектов.

Еще один важный момент – это документация. Необходимо вести документацию по всем этапам технологического процесса, а также по результатам контроля качества. Эта документация будет полезна для анализа причин возникновения дефектов и для улучшения технологического процесса.

Оборудование и технологии: выбор в пользу надежности

Выбор оборудования и технологий – это один из ключевых факторов, влияющих на качество и надежность муфтовых разъемов. Не стоит гнаться за дешевизной, лучше инвестировать в надежное оборудование, которое будет служить долго и потребует минимального обслуживания.

В наше время существует широкий выбор оборудования для изготовления муфтовых разъемов – от простых станков с ЧПУ до сложных автоматизированных линий. Выбор оборудования зависит от объема производства, требуемой точности и надежности, а также от бюджета.

Особое внимание стоит уделить выбору систем управления станками. Современные системы управления станками позволяют точно контролировать параметры обработки, что обеспечивает высокое качество продукции. Также они позволяют автоматизировать многие этапы технологического процесса, что снижает трудозатраты и повышает производительность.

Различные материалы и их влияние на эксплуатационные характеристики

Материал – это еще один важный фактор, влияющий на эксплуатационные характеристики муфтовых разъемов. Выбор материала зависит от условий эксплуатации – температуры, влажности, химического воздействия.

Для изготовления муфтовых разъемов используют различные материалы – латунь, алюминий, сталь, пластик. Каждый материал имеет свои преимущества и недостатки. Например, латунь обладает высокой коррозионной стойкостью, но более дорогая, чем алюминий. Алюминий легкий и прочный, но менее устойчив к коррозии.

Важно учитывать не только механические свойства материала, но и его электрические свойства – диэлектрическую проницаемость, тангенс угла потерь. Эти свойства влияют на характеристики муфтовых разъемов, используемых в электротехнических устройствах.

Реальные сложности и возможные пути их решения

Есть вещи, которые не описываются в учебниках. Например, работа с нестандартными заказами. Часто заказчики хотят получить муфтовые разъемы, которые не производятся в массовом масштабе. В этом случае необходимо разрабатывать новые технологические процессы и изготавливать специальные оснастку. Это требует больших затрат времени и денег.

Еще одна проблема – это поставки материалов. В последнее время наблюдаются перебои в поставках многих материалов, что приводит к задержкам в производстве. Поэтому важно иметь несколько поставщиков материалов, чтобы не зависеть от одного поставщика.

И, конечно, всегда есть риски. Риски, связанные с поломкой оборудования, с нехваткой персонала, с изменением требований заказчика. Чтобы минимизировать эти риски, необходимо иметь план управления рисками и быть готовым к любым неожиданностям.

Опыт работы с заказчиками из различных отраслей

Мы работали с заказчиками из различных отраслей – авиационной промышленности, электротехнической промышленности, автомобильной промышленности, космической отрасли. Каждый заказчик имеет свои требования и стандарты. Необходимо адаптировать технологический процесс и оборудование под требования каждого заказчика.

Например, для авиационной промышленности требуются муфтовые разъемы с высокой надежностью и устойчивостью к вибрации. Для электротехнической промышленности – муфтовые разъемы с высокой диэлектрической проницаемостью и тангенсом угла потерь. Для автомобильной промышленности – муфтовые разъемы с высокой устойчивостью к перепадам температуры.

Важно понимать специфику каждой отрасли и учитывать ее требования при проектировании и производстве муфтовых разъемов.

Заключение: постоянное совершенствование

Производство муфтовых разъемов – это сложный и многогранный процесс, требующий постоянного совершенствования. Необходимо следить за новыми технологиями, оборудованием и материалами. Необходимо постоянно улучшать технологический процесс и повышать квалификацию персонала. И тогда можно добиться высокого качества и надежности продукции.

Опыт, накопленный за годы работы, позволяет нам постоянно совершенствовать технологический процесс и предлагать заказчикам лучшие решения. Мы стремимся к постоянному развитию и внедрению новых технологий, чтобы оставаться лидером в своей области.

Компания Дунгуаньское ООО прецизионной электроники Лингхан активно развивается и готова предложить своим клиентам широкий ассортимент высококачественных муфтовых разъемов.

Для получения более подробной информации, пожалуйста, посетите наш сайт: https://www.lhconnector.ru.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Решение LinkHive для сборки кабеля-ответвителя 4-в-1

Решение LinkHive для сборки кабеля-ответвителя 4-в-1 -

Сменный круглый байонетный разъем для системы

Сменный круглый байонетный разъем для системы -

Коаксиальный S 00.650 серии EPL разъем для печатной платы фиксированный угловой

Коаксиальный S 00.650 серии EPL разъем для печатной платы фиксированный угловой -

.jpg) Медицинские разъемы XRG | Пластиковые соединители | Разъемы для медицинского оборудования

Медицинские разъемы XRG | Пластиковые соединители | Разъемы для медицинского оборудования -

Push-Pull разъем FFA | Водонепроницаемый разъем IP68

Push-Pull разъем FFA | Водонепроницаемый разъем IP68 -

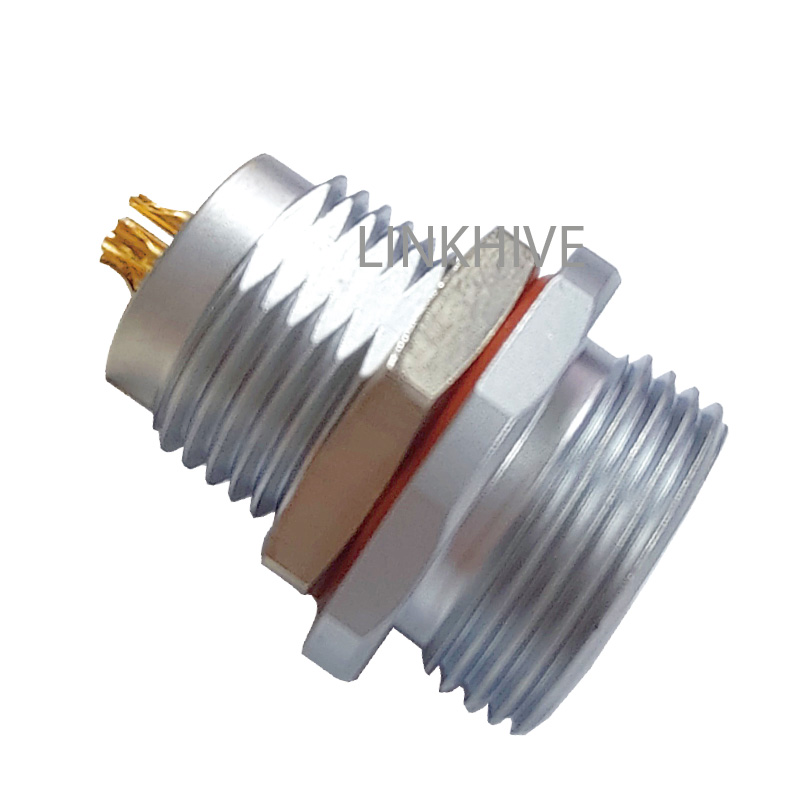

ERD 00S 1 до 18 контактов самоблокирующаяся фиксированная розетка

ERD 00S 1 до 18 контактов самоблокирующаяся фиксированная розетка -

.jpg) 3P Пластиковый медицинский разъем мини коаксиальный электрический

3P Пластиковый медицинский разъем мини коаксиальный электрический -

.jpg) 4B P33 12+3 Подводный гибридный Пневматический соединитель

4B P33 12+3 Подводный гибридный Пневматический соединитель -

.jpg) PC.2A.S1 медицинские соединители анестезиологическая трубка кабель

PC.2A.S1 медицинские соединители анестезиологическая трубка кабель -

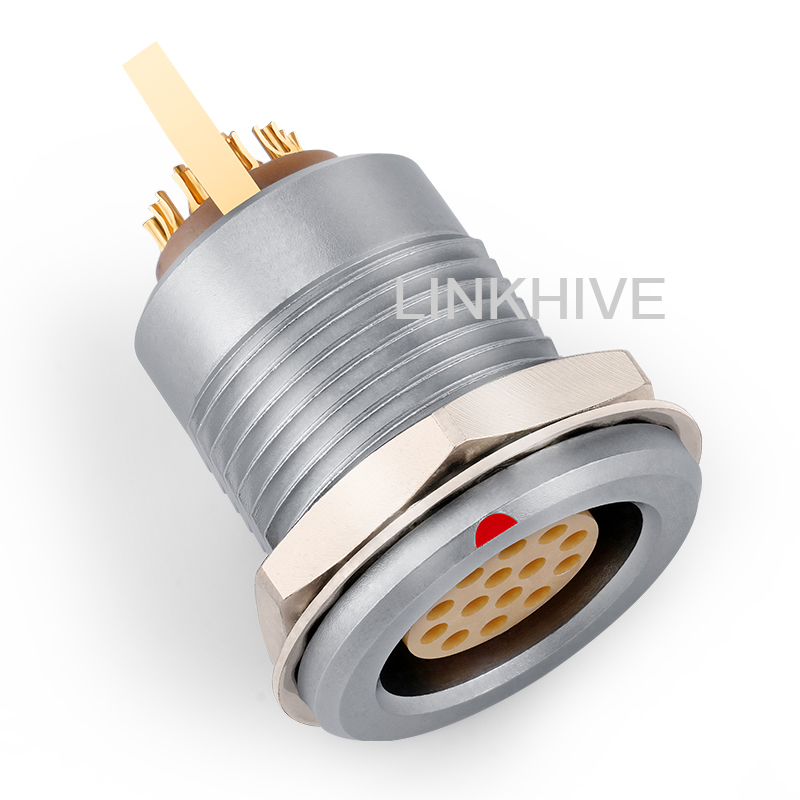

EGG 0K 1K 2K 3K 4K серия 304 круглая водонепроницаемая розетка

EGG 0K 1K 2K 3K 4K серия 304 круглая водонепроницаемая розетка -

Водонепроницаемая розетка HEP 2C 312 314 316 318 на 16 контактов

Водонепроницаемая розетка HEP 2C 312 314 316 318 на 16 контактов -

Индивидуальное решение для сборки кабеля USB 3.0 к разъёму Push Pull

Индивидуальное решение для сборки кабеля USB 3.0 к разъёму Push Pull

Связанный поиск

Связанный поиск- радиочастотные кабели под заказ

- Китай производитель серии B толкать-тянуть промышленных разъемов Круглые разъемы

- решения для межсоединений

- Производители штекеров с наружной резьбой

- круглая электрическая нажимная гайка розетки для медицинских целей

- Китайские поставщики производительности коаксиального кабеля

- Китайский завод экранированных нажимных полулунных вставных кабельных разъемов

- Китай P пластиковые Push-тянуть кабель Производитель электрических разъемов

- Стационарная розетка

- Китайские поставщики водонепроницаемый разъем розетки с фиксированной резьбой

.jpg)