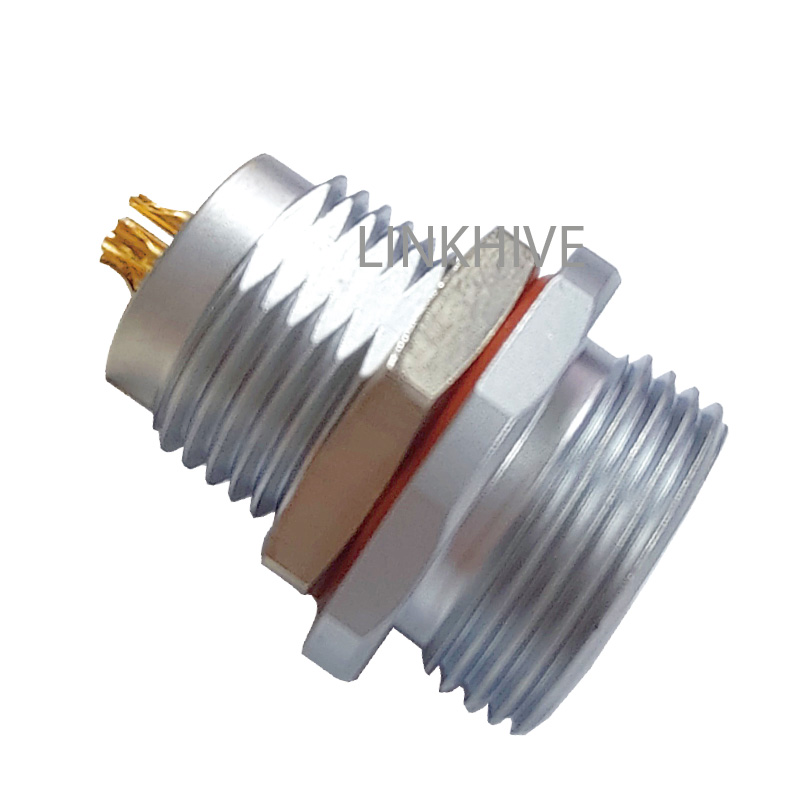

Производители штекеров с наружной резьбой

Штекеры с наружной резьбой – штука кажущаяся простой. Но если присмотреться, то сразу становится понятно, что здесь кроется немало нюансов. Часто клиенты приходят с очень простым запросом: 'Нужен штекер с резьбой, вот такой диаметр, вот такая длина'. И кажется, все готово. Но потом начинается самое интересное. Материал, точность изготовления, тип резьбы, допустимые усилие затяжки – все это влияет на долговечность и надежность соединения. И вот тут-то и проявляется опыт. Попытки найти идеальный вариант 'вслепую' часто приводят к разочарованию, и приходится начинать все сначала.

Проблемы выбора материала для штекеров с резьбой

Выбор материала – это основа. Часто, для экономии, выбирают латунь. Она дешёвая и, казалось бы, вполне подходит. Но латунь подвержена коррозии, особенно во влажной среде. Я помню один случай, когда мы делали штекеры с наружной резьбой для промышленного оборудования, работающего на открытом воздухе. Клиент выбрал латунь. Через полгода использование, контакты стали окисляться, соединение теряло надежность. В итоге пришлось переделывать все на нержавеющую сталь. Это, конечно, увеличило стоимость, но зато обеспечило долговечность и надежность.

С другой стороны, слишком дорогой материал – это тоже не всегда решение. Титан, например, очень прочный и устойчивый к коррозии, но его обработка требует специального оборудования и квалификации. И это влияет на конечную стоимость продукции. Важно найти золотую середину, учитывая условия эксплуатации и бюджет.

Коррозионная стойкость: не только материал

Стоит отметить, что даже при использовании 'правильного' материала коррозия может возникнуть, если не учитывать условия эксплуатации. Например, использование неподходящего смазочного материала или неправильная сборка соединения может привести к образованию конденсата и, как следствие, к коррозии контактов.

Типы резьбы и их особенности

Резьба – это тоже не просто 'крутить и затягивать'. Существуют разные типы резьбы: метрическая, дюймовая, трапецеидальная. Каждый тип имеет свои особенности и области применения. Метрическая резьба, например, более распространенная и универсальная, но она может быть менее устойчивой к вибрациям, чем трапецеидальная.

При выборе типа резьбы нужно учитывать нагрузку на соединение, частоту использования и условия эксплуатации. Например, для соединений, подверженных высоким вибрациям, лучше использовать резьбу с более широким шагом.

Точность изготовления резьбы: критический параметр

Очень часто недооценивают точность изготовления резьбы. Даже незначительные отклонения от стандарта могут привести к проблемам с соединением. Неправильно наmatched резьба может вызвать износ контактов, утечки тока и даже обрыв соединения.

Современные методы производства штекеров с наружной резьбой

Современное производство штекеров с наружной резьбой – это не только механическая обработка. Сейчас активно используются методы лазерной резки, EDM (электрическое дробеструйная обработка) и другие передовые технологии. Это позволяет добиться высокой точности и качества изготовления.

Одним из самых перспективных направлений является аддитивное производство (3D-печать). С помощью 3D-печати можно создавать сложные геометрические формы, которые невозможно изготовить традиционными методами. Однако, 3D-печать пока не может обеспечить такую же точность и качество, как традиционные методы, поэтому ее использование ограничено.

Распространенные ошибки при проектировании и изготовлении

В процессе работы часто сталкиваемся с ошибками проектирования и изготовления. Одна из самых распространенных – это недостаточное внимание к тепловому расширению материалов. Если материалы штекера и разъема имеют разные коэффициенты теплового расширения, при изменении температуры может возникать деформация соединения, что приведет к его разрушению.

Еще одна ошибка – это неправильный выбор смазки. Использование неподходящей смазки может привести к образованию коррозии, повышенному трению и износу контактов.

Контроль качества: залог надежности

Контроль качества – это обязательный этап в производстве штекеров с наружной резьбой. Необходимо проверять соответствие размеров, точность резьбы, качество поверхности и другие параметры. Для контроля качества используются различные методы: визуальный осмотр, измерение габаритов, проверка на герметичность и т.д.

Опыт компании Дунгуаньское ООО прецизионной электроники Лингхан

Компания Дунгуаньское ООО прецизионной электроники Лингхан специализируется на производстве высокоточных соединителей, в том числе и штекеров с наружной резьбой. Мы используем современные технологии и материалы, чтобы обеспечить высокое качество и надежность нашей продукции. У нас есть опыт работы с различными отраслями промышленности: электроника, энергетика, машиностроение.

Наши клиенты ценят нас за гибкость, индивидуальный подход и высокое качество продукции. Мы всегда готовы разработать штекеры с наружной резьбой по индивидуальному заказу, учитывая все требования клиента. У нас реализовано большое количество проектов, от изготовления небольших партий до крупносерийного производства.

Выводы

Производство штекеров с наружной резьбой – это сложный процесс, требующий опыта и знаний. Важно учитывать множество факторов: материал, тип резьбы, точность изготовления, условия эксплуатации и т.д. Не стоит экономить на качестве материалов и контроле качества. Внимательное отношение к деталям – залог надежности и долговечности соединения.

Помните, что правильно подобранный штекер с наружной резьбой – это не просто детали, это важный элемент, обеспечивающий надежность и безопасность вашей системы.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

FLA 2S от 4 до 18 контактов гермафродитный разъём с механизмом push pull

FLA 2S от 4 до 18 контактов гермафродитный разъём с механизмом push pull -

.jpg) PC.2A.S1 медицинские соединители анестезиологическая трубка кабель

PC.2A.S1 медицинские соединители анестезиологическая трубка кабель -

FPG 0K 1K 2K 4K IP68 диагностический угловой разъём

FPG 0K 1K 2K 4K IP68 диагностический угловой разъём -

Коаксиальные разъемы серии S 00S 0S 1S 2S JLM Прямоугольный штекер

Коаксиальные разъемы серии S 00S 0S 1S 2S JLM Прямоугольный штекер -

Серия F SFPU SFPE 102/103/1031/104/105F Фиксированная розетка

Серия F SFPU SFPE 102/103/1031/104/105F Фиксированная розетка -

Замена AMC GK Фиксированный разъем военного назначения серии Y

Замена AMC GK Фиксированный разъем военного назначения серии Y -

Коаксиальный 0S 1S 2S 3S S Серия ERN Фиксированная розетка Заземляющий тег

Коаксиальный 0S 1S 2S 3S S Серия ERN Фиксированная розетка Заземляющий тег -

.jpg) Медицинский пластиковый 2А разъем PC.2A.S1 многожильный провод

Медицинский пластиковый 2А разъем PC.2A.S1 многожильный провод -

.jpg) Пластиковые разъемы PC.2A G5 ЭКГ медицинский прибор ip68

Пластиковые разъемы PC.2A G5 ЭКГ медицинский прибор ip68 -

Регулируемый разъём с прямым углом с механизмом push pull FSG 00B to 4B

Регулируемый разъём с прямым углом с механизмом push pull FSG 00B to 4B -

Подводный разъем HVG серии W 0W-3W с фиксированным гнездом

Подводный разъем HVG серии W 0W-3W с фиксированным гнездом -

EGG 0K 1K 2K 3K 4K серия 304 круглая водонепроницаемая розетка

EGG 0K 1K 2K 3K 4K серия 304 круглая водонепроницаемая розетка

Связанный поиск

Связанный поиск- Поставщики разъемов для медицинской визуализации в Китае

- Китайские поставщики 90 градусов круглые металлические медицинские разъемы

- Производители серии B в Китае

- водонепроницаемые соединители для сращивания

- Производители металлических заглушек в Китае

- Водонепроницаемая розетка питания и сигнала серии T

- байонетный разъем Нил Коунселман

- Авионика разъемы производитель в Китае

- Производители камеры шнуры питания в Китае

- Китай Поставщики круглые тугие ухо разъемы

.jpg)

.jpg)