Прямой штекер

Прямой штекер – вещь, вроде бы простая. Но когда дело доходит до реальной работы, тут сразу вырисовывается куча тонкостей, которые не всегда сразу задумываешь. Часто, особенно в спешке, берут первый попавшийся, не глядя на требования. И потом начинаются проблемы с надежностью соединения, с вибрацией, с перегревом. Поэтому решил поделиться своими наблюдениями, как они складывались в моей практике.

Основные типы и характеристики прямых штекеров

Начнем с классики. Существуют разные виды прямых штекеров, различающиеся по типу контактов, механизму фиксации и требованиям к току и напряжению. Наиболее распространенные – это штыревые и винтовые. Штыревые, как правило, проще и дешевле, но и надежность у них ниже, особенно если часто используются. Винтовые штекеры дороже, но обеспечивают более прочное и надежное соединение. Выбор зависит от конкретной задачи – от частоты разъединения, от допустимой вибрации, от необходимости защиты от влаги и пыли.

Важный параметр – материал контактов. Обычно это латунь, медь, иногда используются сплавы. Латунь более устойчива к коррозии, чем медь, но проводимость у нее ниже. При выборе материала контактов нужно учитывать условия эксплуатации. Например, в агрессивных средах лучше использовать латунные или оцинкованные контакты. А вот с медными контактами обычно справляются неплохо, главное – правильно их защитить от окисления. В нашей компании, Дунгуаньское ООО прецизионной электроники Лингхан (https://www.lhconnector.ru), мы активно используем различные сплавы для контактов, включая серебро и никель, для повышения надежности и долговечности.

Кроме материала контактов, нужно обращать внимание на качество их обработки. Контакты должны быть гладкими, без заусенцев и царапин. Плохая обработка контактов приводит к увеличению сопротивления и снижению надежности соединения. Особенно это критично при работе с высокими токами.

Проблемы с вибрацией и механическими воздействиями

Одно из самых распространенных проблем при использовании прямых штекеров – это вибрация. Даже небольшая вибрация может привести к ослаблению соединения и, в конечном итоге, к его обрыву. Особенно это актуально для оборудования, работающего в сложных условиях, например, в транспортных средствах или на строительной технике. Часто используют уплотнительные кольца или виброизоляторы, но это не всегда помогает. Лучше всего выбирать штекеры, предназначенные для работы в условиях вибрации. Они обычно имеют более прочную конструкцию и более надежный механизм фиксации.

В нашей практике была одна интересная ситуация. Мы поставляли штекеры для системы управления двигателем в беспилотном автомобиле. Изначально использовали стандартные штекеры, но после нескольких испытаний выяснилось, что они постоянно отсоединяются из-за вибрации. Пришлось заказать специальные штекеры с усиленной конструкцией и дополнительными фиксаторами. Это стоило дороже, но обеспечило полную надежность системы.

Следующая проблема – механические воздействия. Штекер может быть подвержен ударам, изгибам и другим механическим воздействиям. Это может привести к повреждению контактов и обрыву соединения. Для защиты от механических воздействий можно использовать специальные кожухи или защитные экраны.

Выбор системы фиксации

Система фиксации прямого штекера играет важную роль в обеспечении надежности соединения. Существует несколько типов систем фиксации, включая защелки, винтовые крепления и резьбовые соединения. Защелки – это самый простой и распространенный тип системы фиксации. Они удобны в использовании, но не обеспечивают высокой надежности соединения. Винтовые крепления обеспечивают более надежное соединение, но и более сложны в использовании. Резьбовые соединения – это самый надежный тип системы фиксации, но они требуют наличия резьбы на обоих разъемах.

При выборе системы фиксации нужно учитывать условия эксплуатации. Например, в условиях вибрации лучше использовать винтовые крепления или резьбовые соединения. А в условиях, где требуется быстрая и легкая сборка и разборка, лучше использовать защелки.

Неоднократно сталкивался с ситуациями, когда выбор неверной системы фиксации приводил к неприятным последствиям. Например, в одной из систем автоматизации производства использовали штекер с защелкой, который постоянно отсоединялся из-за вибрации. Пришлось переделывать всю систему, заменив штекер на штекер с винтовой фиксацией.

Специальные решения и альтернативы

Кроме стандартных прямых штекеров, существуют специальные решения для различных задач. Например, это штекеры с экранированием, штекеры с защитой от влаги и пыли, штекеры с термостойкими контактами. Также можно использовать альтернативные типы соединений, такие как реле-контакты или коннекторы с магнитной фиксацией. Выбор альтернативного типа соединения зависит от конкретной задачи и требований к надежности и функциональности.

В последнее время набирают популярность магнитные коннекторы. Они обеспечивают быструю и легкую сборку и разборку, а также надежное соединение. Хотя они и дороже обычных штекеров, в некоторых случаях они могут быть оправданы. Мы сейчас активно разрабатываем новые решения на базе магнитных коннекторов для использования в медицинском оборудовании.

Что еще важно – не стоит недооценивать роль правильно подобранной изоляции. Изоляция должна быть термостойкой, химически стойкой и устойчивой к ультрафиолетовому излучению. Некачественная изоляция может привести к быстрому выходу штекера из строя.

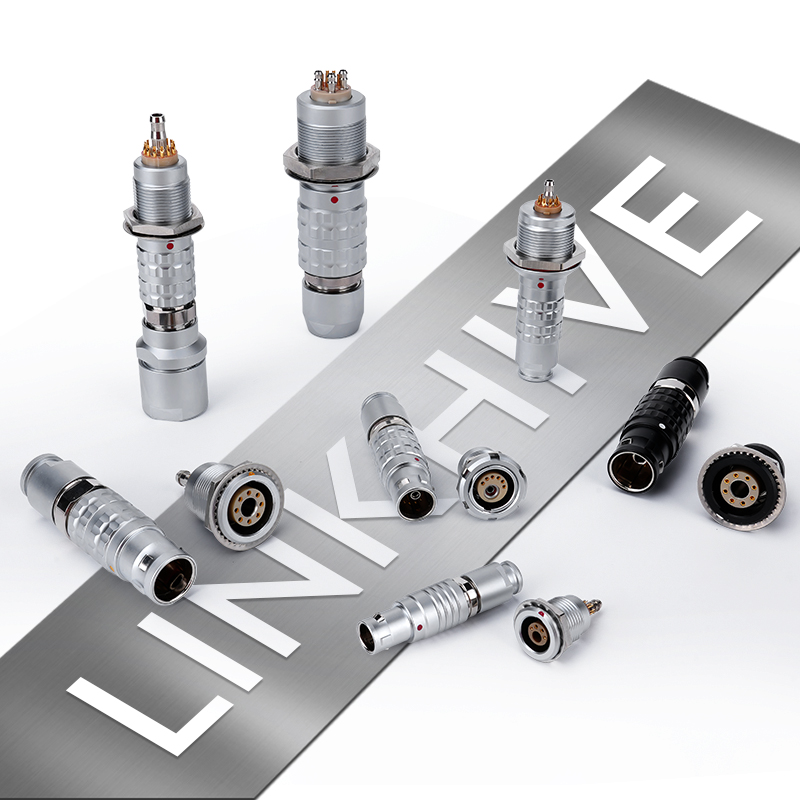

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

.jpg) Пластиковые PC.2A.S1 медицинские шнуры провода энергетические разъемы

Пластиковые PC.2A.S1 медицинские шнуры провода энергетические разъемы -

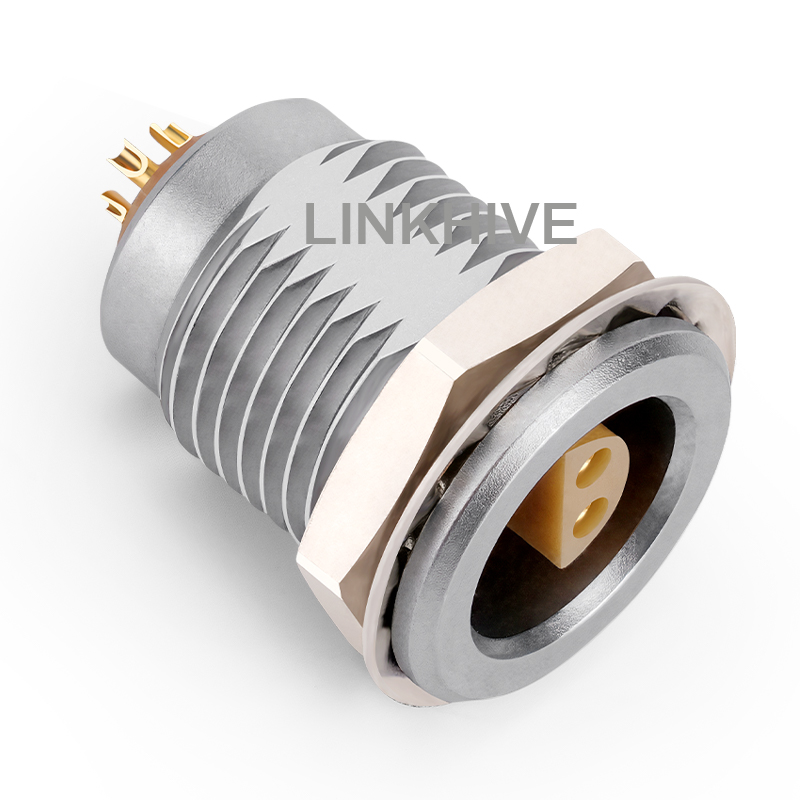

Металлические гнезда EEG 00B/1B/2B/3B/4B/5B: Женское гнездо с механизмом push pull

Металлические гнезда EEG 00B/1B/2B/3B/4B/5B: Женское гнездо с механизмом push pull -

ERA 00S/0S/1S/2S/3S Высокоплотные круглые металлические розетки

ERA 00S/0S/1S/2S/3S Высокоплотные круглые металлические розетки -

Серия F SFPU SFPE 102/103/1031/104/105F Фиксированная розетка

Серия F SFPU SFPE 102/103/1031/104/105F Фиксированная розетка -

Круговой Разъем Серии B (Push-Pull) | Аэрокосмический, Медицинский | IP50

Круговой Разъем Серии B (Push-Pull) | Аэрокосмический, Медицинский | IP50 -

EEG 00T – 3T 302 305 Круглая низкопрофильная розетка IP68.

EEG 00T – 3T 302 305 Круглая низкопрофильная розетка IP68. -

круглый разъём с механизмом push pull,FEG Металлический трубчатый для авто и промышленности

круглый разъём с механизмом push pull,FEG Металлический трубчатый для авто и промышленности -

Регулируемый разъём с прямым углом с механизмом push pull FSG 00B to 4B

Регулируемый разъём с прямым углом с механизмом push pull FSG 00B to 4B -

U Series UR50 0U Mil IP68 IP69 короткий разъем Вилка

U Series UR50 0U Mil IP68 IP69 короткий разъем Вилка -

.jpg) Герметичный соединитель PKG 1P Пневматический/жидкостный разъем с 2 гайками

Герметичный соединитель PKG 1P Пневматический/жидкостный разъем с 2 гайками -

Запасной байонетный разъем mil-dtl-26482 металлический 38999

Запасной байонетный разъем mil-dtl-26482 металлический 38999 -

Гибридные разъемы

Гибридные разъемы

Связанный поиск

Связанный поиск- Китайские поставщики электрических круглых разъемов с короткой улыбкой типа спецификации

- Фиксированные разъемы гнезда коаксиального кабеля и разъемы

- Производители E-TFA в Китае

- водонепроницаемые разъемы военного стандарта

- Китайские поставщики нажимные промышленные фиксированные металлические розетки

- Китайские заводы по производству межблочных решений

- Поставщики кабельных розеток в Китае

- легкий набор головок

- Китайские поставщики 3-контактных разъемов

- Производители прямых штекеров

.jpg)

.jpg)