Приобретенные аэрокосмические разъемы

Покупка аэрокосмических разъемов – это не просто заказ компонента. Это инвестиция в надежность и безопасность. Часто заказчики, особенно новички в этой сфере, считают, что просто выбрать подходящую модель по техническим характеристикам достаточно. Это, мягко говоря, ошибка. Опыт показывает, что даже незначительные отклонения от заданных параметров могут привести к серьезным проблемам в работе системы. В этой статье я постараюсь поделиться своими наблюдениями, основанными на многолетней работе с поставщиками аэрокосмических разъемов и реальных проектах.

Почему 'стандартные' решения часто не подходят

Многие производители предлагают разъемы, соответствующие общепринятым стандартам (например, MIL-STD-835, Space Data Bus). В теории это должно быть достаточно, но на практике возникает множество 'подводных камней'. Например, 'стандарт' может подразумевать определенный уровень надежности, достаточный для большинства применений, но его может быть недостаточно для критически важных систем, используемых, скажем, в спутниковых запусках или на борту тяжелых ракет. И даже если документация вроде бы указывает на соответствие стандарту, на деле могут быть нюансы в качестве материалов, методах производства или испытаний. Мы сталкивались с ситуацией, когда разъем, заявленный как MIL-STD-835, провалился при испытаниях на вибрацию в реальных условиях эксплуатации. Это потребовало срочной замены и пересмотра всей конструкции.

Ключевое внимание: сертификация и отслеживаемость

Один из важнейших факторов – это наличие полной сертификации и отслеживаемости компонентов. Нужно знать, откуда взялись материалы, как производился разъем, какие испытания он проходил. Это особенно важно для аэрокосмических разъемов, поскольку от их надежности напрямую зависит безопасность полета. Сертификация должна подтверждать не только соответствие стандартам, но и соответствие требованиям конкретного заказчика. В своей практике мы всегда требовали от поставщиков предоставления полного пакета документации, включая сертификаты качества, отчеты об испытаниях и спецификации материалов. И не забывайте про возможность аудита производственных мощностей – это позволяет убедиться в реальном качестве продукции, а не только в словах продавца.

Детали, которые могут повлиять на надежность

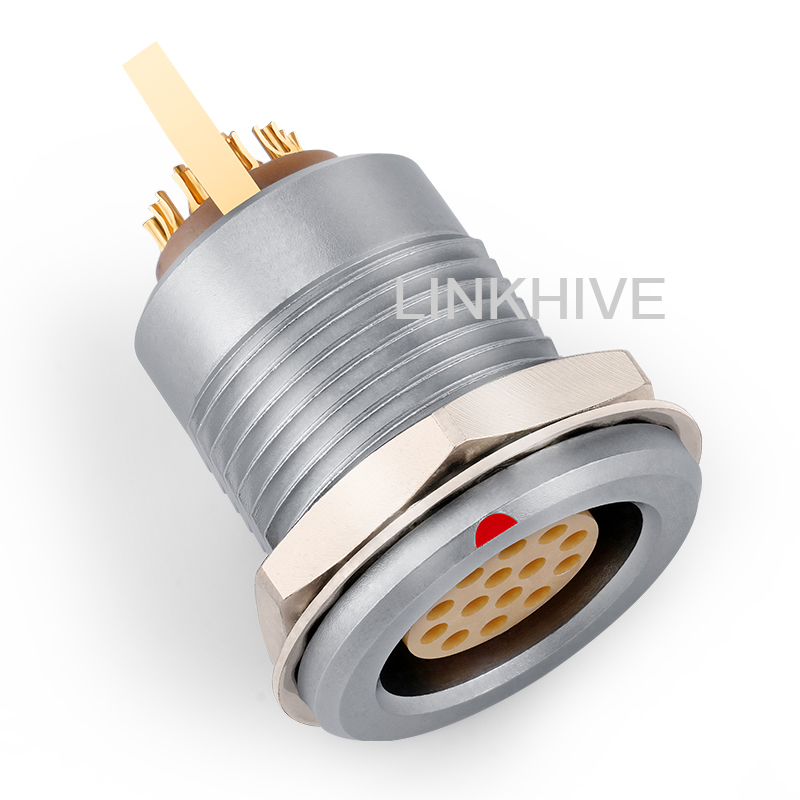

Даже небольшие детали конструкции могут существенно повлиять на долговечность аэрокосмического разъема. Например, качество контактов, степень защиты от коррозии, используемые материалы корпуса и изоляции. Мы часто рекомендуем проверять материал контактов на наличие примесей и соответствие требованиям по проводимости и устойчивости к окислению. Использование контактов из специальных сплавов, например, на основе серебра или золота, может значительно повысить надежность соединения. Кроме того, важно обращать внимание на качество обработки поверхности корпуса – она должна быть гладкой и без дефектов, чтобы исключить возможность проникновения влаги и загрязнений. В один из проектов мы столкнулись с проблемой коррозии контактов из-за неправильно подобранного материала изоляции. Это привело к частым сбоям в работе системы и потребовало полной замены разъемов.

Важность испытаний: не полагайтесь только на документы

Документы и сертификаты – это хорошо, но они не гарантируют надежность аэрокосмического разъема в реальных условиях эксплуатации. Необходимо проводить собственные испытания, чтобы убедиться в соответствии разъема заданным требованиям. Это могут быть испытания на вибрацию, удар, температурные перепады, электромагнитные помехи и т.д. Особенно важны испытания на совместимость с другими компонентами системы. В нашем случае мы разработали специальный тестовый стенд для аэрокосмических разъемов, который позволяет имитировать различные условия эксплуатации и выявлять потенциальные проблемы на ранних стадиях разработки. Это значительно снижает риск возникновения сбоев в полете.

Реальные примеры и уроки

Есть множество примеров, когда некачественные аэрокосмические разъемы приводили к серьезным последствиям. Например, один из инцидентов произошел с компанией, использующей несертифицированные разъемы в своих беспилотниках. В результате, беспилотник потерпел крушение из-за обрыва соединения. Это стало серьезным уроком для компании и подчеркнуло важность использования только проверенных и сертифицированных компонентов. В другом случае, неправильно подобранный разъем привел к возникновению электромагнитных помех, которые нарушили работу системы на борту спутника. Это потребовало срочной замены разъема и перекалибровки системы. Такие случаи, хоть и неприятны, позволяют извлекать ценные уроки и совершенствовать процессы контроля качества.

Сотрудничество с надежными поставщиками: ключ к успеху

В заключение хочу подчеркнуть, что выбор надежного поставщика – это один из ключевых факторов успеха при работе с аэрокосмическими разъемами. Важно выбирать поставщиков, которые имеют опыт работы в данной сфере, предоставляют полную документацию и гарантируют качество своей продукции. Также важно устанавливать долгосрочные партнерские отношения с поставщиками, чтобы иметь возможность оперативно решать возникающие проблемы и получать консультации по вопросам выбора и применения разъемов.

Компания Дунгуаньское ООО прецизионной электроники Лингхан (https://www.lhconnector.ru) имеет многолетний опыт в производстве высокоточных соединителей и предлагает широкий спектр аэрокосмических разъемов, соответствующих самым строгим требованиям. Мы понимаем все нюансы работы в этой сфере и готовы оказать квалифицированную помощь в выборе и применении нашей продукции. Наши специалисты всегда готовы ответить на ваши вопросы и предоставить необходимую техническую поддержку.

Приобретенные аэрокосмические разъемы и перспективы развития

Постоянное развитие технологий в области космоса и авиации требует совершенствования аэрокосмических разъемов. Сейчас активно разрабатываются разъемы с повышенной надежностью, устойчивостью к экстремальным температурам и электромагнитным помехам. Также растет спрос на разъемы с интегрированными функциями, такими как самодиагностика и мониторинг состояния соединения. Компания Лингхан активно участвует в этих разработках и предлагает инновационные решения для аэрокосмической отрасли. Мы стремимся быть в авангарде технологического прогресса и предлагать нашим клиентам самые передовые и надежные аэрокосмические разъемы.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

.jpg) Медицинские разъемы XRG | Пластиковые соединители | Разъемы для медицинского оборудования

Медицинские разъемы XRG | Пластиковые соединители | Разъемы для медицинского оборудования -

.jpg) Герметичный соединитель PKG 1P Пневматический/жидкостный разъем с 2 гайками

Герметичный соединитель PKG 1P Пневматический/жидкостный разъем с 2 гайками -

Женский разъём ECG 0B 304, ECG 0B 302, разъём с механизмом push pull, промышленная розетка

Женский разъём ECG 0B 304, ECG 0B 302, разъём с механизмом push pull, промышленная розетка -

FGG 0K 1K 2K 3K 4K серия IP68 разъёмы с механизмом push pull

FGG 0K 1K 2K 3K 4K серия IP68 разъёмы с механизмом push pull -

EGG 0K 1K 2K 3K 4K серия 304 круглая водонепроницаемая розетка

EGG 0K 1K 2K 3K 4K серия 304 круглая водонепроницаемая розетка -

Высоковольтный разъем с прямым пуш-пулем

Высоковольтный разъем с прямым пуш-пулем -

Индивидуальный витой шнур USB к круговому разъёму Push-Pull

Индивидуальный витой шнур USB к круговому разъёму Push-Pull -

Регулируемый разъём с прямым углом с механизмом push pull FSG 00B to 4B

Регулируемый разъём с прямым углом с механизмом push pull FSG 00B to 4B -

.jpg) 4P Пластиковый анестезиологический разъем герметичный кабель большой

4P Пластиковый анестезиологический разъем герметичный кабель большой -

круглый разъём Фиксированное гнездо и ENG 0b 1b 2b 307 312

круглый разъём Фиксированное гнездо и ENG 0b 1b 2b 307 312 -

Решение для сборки промышленного Ethernet-кабеля M12 на RJ45

Решение для сборки промышленного Ethernet-кабеля M12 на RJ45 -

PHG 0K 1K 2K 3K 4K серия круглая водонепроницаемая свободная розетка

PHG 0K 1K 2K 3K 4K серия круглая водонепроницаемая свободная розетка

Связанный поиск

Связанный поиск- ffa 2c высокой надежности фиксированной розетки производитель из Китая

- Китайские поставщики розетки для монтажа на панель

- Поставщики коммуникационных разъемов в Китае

- Китай 2c короткий ffa 2c быстрый релиз многоконтактный разъем заводы

- металлические трубчатые соединители

- Китайский завод военных разъемов питания спецификации

- маленький разъем

- Китайский завод быстроразъемных соединений

- Поставщики самоблокирующихся разъемов серии push-pull из Китая

- Поставщики E-ZNG в Китае

.jpg)

.jpg)