Завод самозажимных разъемов с разъемной заслонкой

Самозажимные разъемы с разъемной заслонкой – это, казалось бы, простая вещь. Но на практике их производство и применение таит немало нюансов. Часто люди думают, что это просто 'защёлкивающийся разъем', но реальность оказывается гораздо сложнее. Вопросы надежности, долговечности, качества материалов и точности изготовления – это только вершина айсберга. Я уже много лет занимаюсь этим направлением, и каждый проект приносит свои уникальные вызовы.

Общая картина: зачем нужны и где применяются?

Для начала стоит определить, для чего вообще нужны эти разъемы. Они обеспечивают быстрый и надежный способ соединения кабелей, особенно в условиях вибрации или динамической нагрузки. Их часто используют в военной технике, авиации, электронике, системах автоматизации и телекоммуникациях. Применение разъемной заслонки позволяет добиться более герметичного соединения, что критично в определенных условиях эксплуатации. Мы часто сталкиваемся с запросами на применение в промышленных роботах, где требуется частая смена кабелей и высокая степень защиты от внешних воздействий.

В нашей компании, Дунгуаньское ООО прецизионной электроники Лингхан, мы изготавливаем такие разъемы на заказ, начиная от небольших партий для прототипов и заканчивая серийным производством. Изначально нас интересовало решение проблемы надежного соединения в условиях жестких температур и вибраций – именно это и послужило отправной точкой для развития нашего производства.

Проблемы проектирования и выбора материалов

Самый первый и важный этап – это проектирование. Слишком простой дизайн может привести к серьезным проблемам с надежностью. Важно правильно рассчитать усилие защелкивания, угол открытия заслонки, материалы корпуса и уплотнительные элементы. Например, мы когда-то делали прототип разъема для использования в системах мониторинга оборудования на нефтяных платформах. Изначальный дизайн был слишком 'легким', и разъем быстро выходил из строя. Пришлось переделывать конструкцию, используя более прочный полимер и увеличив площадь контакта заслонки с корпусом.

Выбор материалов – это еще одна критическая задача. Корпус разъема должен выдерживать высокие нагрузки, а уплотнительные элементы – обеспечивать надежную защиту от влаги, пыли и химических веществ. Мы работаем с различными типами пластиков, металлов и резин, и каждый материал имеет свои преимущества и недостатки. Например, для работы в агрессивных средах мы часто используем PEEK (полиэтилентерефталат) или PTFE (тефлон), но это существенно увеличивает стоимость изделия.

Влияние температурного режима

Не стоит забывать о температурном режиме. Разъемы, работающие в экстремальных температурах, требуют специальных материалов и конструкций. Сокращение или расширение материалов при изменении температуры может привести к деформации разъема и потере герметичности.

Технологии производства: от литья до сборки

Производство самозажимных разъемов с разъемной заслонкой – это многоступенчатый процесс, включающий в себя литье, механическую обработку, сборку и тестирование. Мы используем различные технологии литья под давлением, в зависимости от объема производства и сложности детали. После литья детали подвергаются механической обработке для придания им нужной точности и геометрии.

Сборка – это самый ответственный этап, где необходимо обеспечить плотное и надежное соединение всех элементов. Мы используем как автоматизированные линии сборки, так и ручной труд. Каждый разъем проходит строгий контроль качества, включающий в себя проверку герметичности, надежности защелкивания и электрической проводимости.

Наши производственные мощности позволяют нам выпускать как небольшие партии для тестирования, так и большие тиражи, соответствующие требованиям международных стандартов. Мы тщательно контролируем каждый этап производства, чтобы гарантировать высокое качество продукции.

Вопросы точности обработки

Точность обработки деталей – это критически важный фактор, влияющий на надежность и долговечность разъема. Недостаточная точность может привести к заеданию заслонки, утечке жидкости или газа, и снижению срока службы разъема.

Примеры из практики: успехи и неудачи

Однажды мы работали над проектом для производителя медицинского оборудования. Они требовали разъемы с очень высокой степенью чистоты и надежности. Изначально мы использовали стандартные материалы и технологии производства, но это не позволило нам достичь требуемого уровня качества. Пришлось разрабатывать специальную технологию литья и использовать материалы, соответствующие требованиям медицинского оборудования.

В другой раз мы столкнулись с проблемой вибрации в составе системы управления промышленным оборудованием. Разъемы постоянно ослаблялись, что приводило к обрыву соединения и остановке оборудования. Мы решили использовать специальные виброизолирующие элементы, которые поглощали вибрацию и предотвращали ослабление разъема. Это позволило нам решить проблему и значительно повысить надежность системы.

Были и неудачи. Например, однажды мы произвели партию разъемов, которые не выдерживали высоких температур. При проверке выяснилось, что мы использовали не тот материал. Пришлось переделать всю партию, что привело к значительным финансовым потерям. Этот опыт научил нас более тщательно контролировать выбор материалов и соблюдать технологические процессы.

Будущее разъемных разъемов с разъемной заслонкой

Интерес к самозажимным разъемам с разъемной заслонкой продолжает расти. Развитие технологий, таких как IoT (Интернет вещей) и автоматизация, требует все более надежных и компактных способов соединения кабелей. Мы видим будущее в разработке более легких, прочных и герметичных разъемов, которые будут соответствовать требованиям самых современных приложений.

Мы планируем расширять ассортимент предлагаемых разъемов, разрабатывать новые материалы и технологии производства. Наша компания стремится быть лидером в области производства прецизионных соединителей, предлагая нашим клиентам инновационные и надежные решения.

Автор: Специалист по производству соединителей Дунгуаньское ООО прецизионной электроники Лингхан

Надеюсь, этот краткий обзор был полезен. Если у вас возникнут какие-либо вопросы, не стесняйтесь обращаться к нам. У нас есть опыт и знания, чтобы помочь вам решить любые задачи, связанные с производством и применением самозажимных разъемов с разъемной заслонкой.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Подводный разъем HVG серии W 0W-3W с фиксированным гнездом

Подводный разъем HVG серии W 0W-3W с фиксированным гнездом -

Водонепроницаемый разъем серии W HRG 0W с фиксированным гнездом и винтовым креплением

Водонепроницаемый разъем серии W HRG 0W с фиксированным гнездом и винтовым креплением -

.jpg) Медицинский прибор PC.2A.G5 ЭКГ кабель пластиковые разъемы

Медицинский прибор PC.2A.G5 ЭКГ кабель пластиковые разъемы -

EGG 00T- 3T 2 до 30 контактов Круглая электрическая розетка (женская) IP68.

EGG 00T- 3T 2 до 30 контактов Круглая электрическая розетка (женская) IP68. -

0S 1S 2S 3S Коаксиальный S ERD Фиксированный прямой разъем Две гайки

0S 1S 2S 3S Коаксиальный S ERD Фиксированный прямой разъем Две гайки -

Замена 38999 MIL-DTL-26482 mil байонетный разъем

Замена 38999 MIL-DTL-26482 mil байонетный разъем -

.jpg) 3P разъем медицинский пластиковый оборудование мини

3P разъем медицинский пластиковый оборудование мини -

FPG 0K 1K 2K 4K IP68 диагностический угловой разъём

FPG 0K 1K 2K 4K IP68 диагностический угловой разъём -

F-серия Мини W1/W2/W3/W4 Snap IP50 IP68 угловой разъем вилка

F-серия Мини W1/W2/W3/W4 Snap IP50 IP68 угловой разъем вилка -

Коаксиальный S 00.650 серии EPL разъем для печатной платы фиксированный угловой

Коаксиальный S 00.650 серии EPL разъем для печатной платы фиксированный угловой -

.jpg) Герметичный соединитель PKG 1P Пневматический/жидкостный разъем с 2 гайками

Герметичный соединитель PKG 1P Пневматический/жидкостный разъем с 2 гайками -

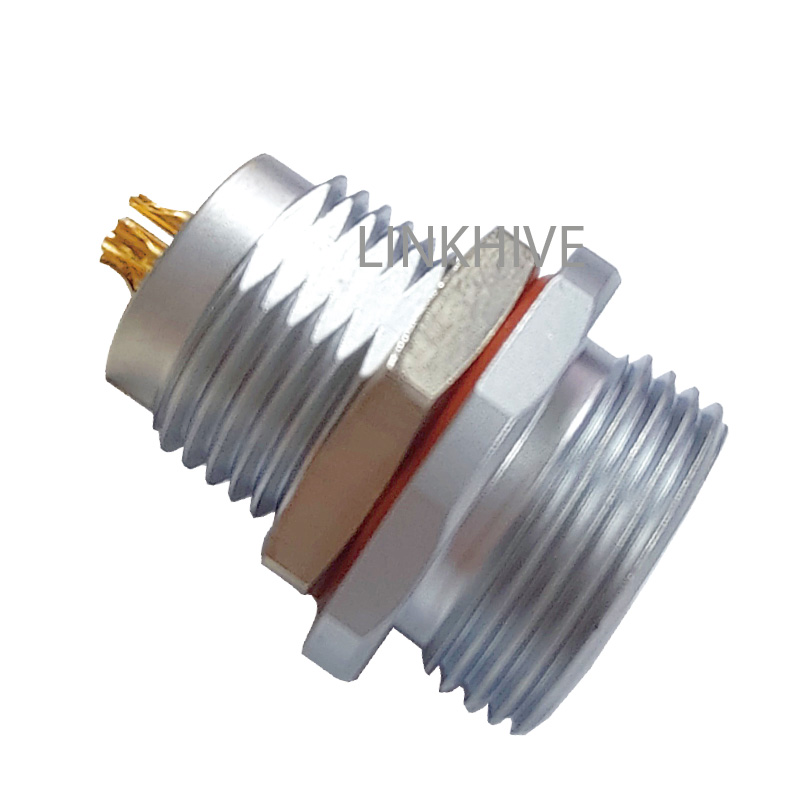

Круглая промышленная прецизионная розетка серии B Mini G4

Круглая промышленная прецизионная розетка серии B Mini G4

Связанный поиск

Связанный поиск- Китайские заводы по производству толкаемых разъемов серии B

- Производитель медицинских электрических разъемов в Китае

- Производители фиксированных гнезд

- быстрая электрическая розетка

- Производители прямых штекеров

- Китайские поставщики байонетного типа Нейл Конселман

- Заводы по производству кабельных сборок в Китае

- Приобретенные круглые разъемы

- Завод по производству коммуникационных разъемов в Китае

- Заводы по производству Т-ЗЭГ в Китае