Завод разъемов IP68 Завод

Завод разъемов IP68… Случайно наткнулся на запрос, и сразу вспомнились годы работы над этим направлением. Многие смотрят на это как на простое производство 'водонепроницаемых штекеров', но на деле всё гораздо сложнее. Непросто добиться заявленного IP68, не менее важно учитывать температурные режимы, механические нагрузки, длительность эксплуатации. Часто клиенты не осознают всю глубину инженерной мысли, требуемой для создания действительно надежного разъема. Думаю, этот текст поможет разобраться в основных моментах.

Что такое IP68 и зачем это нужно?

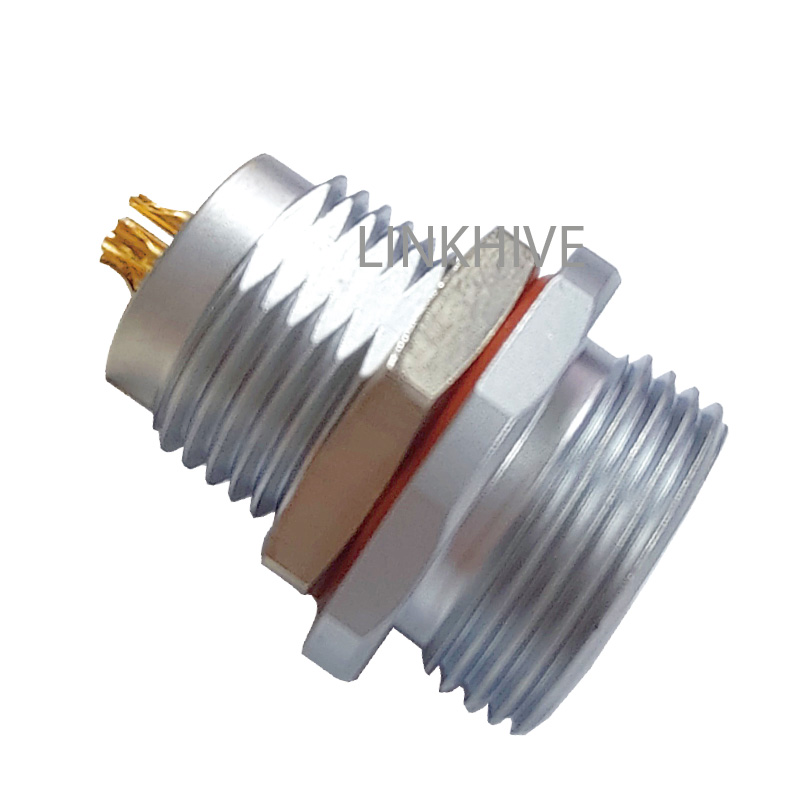

Для начала, давайте разберемся, что же такое IP68. Это степень защиты от проникновения пыли и воды. Первая цифра (6) – защита от пыли: полная защита, пыль не может проникать. Вторая цифра (8) – защита от воды: погружение в воду на глубину не менее 1,5 метров на продолжительное время. Почему это важно? Ну, во многих отраслях, особенно в промышленности, сельском хозяйстве, морском деле, и даже в медицине, требуется надежное соединение, устойчивое к агрессивным средам и механическим воздействиям. Представьте себе датчик, установленный в резервуаре с химикатами, или камеру для подводной съемки – там надежность соединения жизненно важна. И просто для защиты от дождя тоже бывают случаи.

Основные требования к разъемам IP68

Требования к IP68 разъемам существенно выше, чем к обычным. Во-первых, это герметичность корпуса. Недостатки даже в микротрещинах могут привести к протечке воды. Во-вторых, качество уплотнительных элементов: резиновые кольца, прокладки, герметики – всё это должно быть выполнено из материалов, устойчивых к воздействию химических веществ, перепадам температур и УФ-лучам. В-третьих, механическая прочность – разъем должен выдерживать вибрации, удары и другие механические воздействия. Мы в Лингхан уделяем особое внимание выбору материалов и конструктивным особенностям, чтобы обеспечить максимальную долговечность.

Материалы и технологии: ключевые аспекты

Выбор материалов играет огромную роль в обеспечении герметичности и долговечности разъемов. Чаще всего используют поликарбонат, полиамид, специальные полиуретаны для корпуса, а для уплотнений – силикон, Viton, PTFE (тефлон). Каждый материал имеет свои преимущества и недостатки. Например, силикон обладает высокой эластичностью и устойчивостью к перепадам температур, но может быть менее устойчивым к химическим веществам, чем Viton. Мы часто используем комбинацию материалов, чтобы достичь оптимального баланса между этими параметрами.

Проблемы с герметичностью: опыт из практики

Встречаются ситуации, когда разъем, прошедший испытания на герметичность, начинает протекать в эксплуатации. Чаще всего причина – неправильный выбор уплотнительного материала для конкретной среды. Например, использование силиконового уплотнителя в контакте с агрессивными растворителями может привести к его деградации и потере герметичности. Или, наоборот, слишком жесткий уплотнитель может деформироваться под воздействием вибрации и создать зазоры. Поэтому очень важно проводить тщательный анализ условий эксплуатации и подбирать материалы, соответствующие этим условиям. У нас был случай с разработкой разъема для использования в нефтехимической отрасли – первоначально выбрали полиуретановую прокладку, которая быстро разрушилась под воздействием сернистых соединений. Пришлось переработать конструкцию и использовать Viton, что значительно увеличило срок службы изделия.

Производственный процесс: от проектирования до контроля качества

Производство разъемов IP68 – это многоступенчатый процесс, требующий высокой точности и контроля качества на каждом этапе. Начинается все с проектирования, где учитываются все требования к герметичности, механической прочности и долговечности. Затем производится изготовление корпуса, уплотнительных элементов и других компонентов. После этого проводится сборка и тестирование. Ключевые этапы контроля качества – это визуальный осмотр, проверка герметичности, испытания на механическую прочность, термостойкость и химическую стойкость. Мы используем современное оборудование для контроля качества, включая камеры визуального контроля, испытательные камеры и оборудование для проведения испытаний на герметичность.

Оптимизация производства и сокращение издержек

Сейчас активно изучаются методы оптимизации производственного процесса для снижения себестоимости разъемов IP68. Это включает в себя использование автоматизированного оборудования, оптимизацию технологических процессов, пересмотр материалов и конструкций. Например, мы начали использовать 3D-печать для изготовления прототипов и сложных деталей, что позволяет сократить сроки разработки и снизить затраты на производство. Важно найти баланс между стоимостью и качеством, чтобы предлагать клиентам конкурентоспособные решения.

Перспективы развития рынка

Рынок разъемов IP68 продолжает расти, чему способствует развитие новых технологий и увеличение спроса на надежные соединения в различных отраслях. Особенно перспективным направлением является разработка разъемов с увеличенной глубиной погружения, повышенной устойчивостью к химическим веществам и экстремальным температурам. Мы в Лингхан активно инвестируем в исследования и разработки, чтобы оставаться на передовой технологического прогресса и предлагать клиентам самые современные решения.

Надеюсь, эта информация оказалась полезной. Если у вас возникнут какие-либо вопросы, не стесняйтесь обращаться.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

U Series UP01 00U 0U IP68 IP69 фиксируемый кабель Короткая вилка

U Series UP01 00U 0U IP68 IP69 фиксируемый кабель Короткая вилка -

.jpg) FGG 3B 108 8+1 Разъемы для гибридных проводов с комбинированными контактами

FGG 3B 108 8+1 Разъемы для гибридных проводов с комбинированными контактами -

HMG 00T – 3T 308 310 Влагозащищённая розетка.

HMG 00T – 3T 308 310 Влагозащищённая розетка. -

.jpg) Медицинский пластиковый 2А разъем PC.2A.S1 многожильный провод

Медицинский пластиковый 2А разъем PC.2A.S1 многожильный провод -

Разъёмы с механизмом push pull FGG 0b, 1b, 2b – Для низкого напряжения и связи

Разъёмы с механизмом push pull FGG 0b, 1b, 2b – Для низкого напряжения и связи -

Круглая розетка для разъёма PSA 2C 302 304 308 310

Круглая розетка для разъёма PSA 2C 302 304 308 310 -

Регулируемый разъём с прямым углом с механизмом push pull FSG 00B to 4B

Регулируемый разъём с прямым углом с механизмом push pull FSG 00B to 4B -

Замена военный разъем vg95234 26482 байонетный разъем

Замена военный разъем vg95234 26482 байонетный разъем -

.jpg) FGG 3B106 6+1 Самозакрывающийся гибридный Жидкостный разъем

FGG 3B106 6+1 Самозакрывающийся гибридный Жидкостный разъем -

Серия U UR03 0U IP68 IP69 гнездо круглый разъем mil

Серия U UR03 0U IP68 IP69 гнездо круглый разъем mil -

Водонепроницаемый разъем серии W HRG 0W с фиксированным гнездом и винтовым креплением

Водонепроницаемый разъем серии W HRG 0W с фиксированным гнездом и винтовым креплением -

Коаксиальный разъем EPS серии S, угловой штекер для печатной платы

Коаксиальный разъем EPS серии S, угловой штекер для печатной платы

Связанный поиск

Связанный поиск- крепление винтами

- Заводы по производству B-ZGG в Китае

- Поставщики герметичных разъемов в Китае

- Заводы E-ZGG в Китае

- Китайский завод мокрых разъемов

- Заводы по производству разъемных мокрых соединителей в Китае

- Поставщики серии S из Китая

- Высокое напряжение прямого нажатия тянуть штекеры разъемы заводы в Китае

- Китай 90 градусов коаксиальный кабель разъем фабрик

- Китай правый угол коаксиальный разъем вилки кабель обжимной завод