Завод нажимных самофиксирующихся разъемов Завод

Процесс производства нажимных самофиксирующихся разъемов – это, на первый взгляд, довольно прямолинейное дело. Задаешься вопросом: нужна ли такая специализированная фабрика, или можно обойтись стандартными решениями? Ответ, как всегда, не однозначен. Опыт показывает, что поверхностный подход часто приводит к проблемам с надежностью и долговечностью конечного продукта. И речь идет не только о стоимости, но и о репутации.

Почему производство самоблокирующихся соединений – это отдельная история

Мы в компании Дунгуаньское ООО прецизионной электроники Лингхан (https://www.lhconnector.ru) занимаемся этой темой уже довольно давно, и постоянно сталкиваемся с одним и тем же – многие заказывают стандартные разъемы, но потом жалуются на их ненадежность в условиях вибрации или механических нагрузок. Проблема в том, что самоблокирующиеся разъемы – это не просто соединители, это сложная система, где важны точность изготовления, качество материалов и, конечно же, правильно подобранный механизм блокировки. Просто взять готовое решение и вставить его в свой проект – это не всегда выход.

Часто клиенты недооценивают роль выбора правильного материала. Пластик, конечно, дешевле, но его термостойкость и механические свойства оставляют желать лучшего, особенно если разъем используется в автомобильной или авиационной промышленности. Металл – дороже, но и надежнее. И здесь нужно учитывать не только стоимость материала, но и сложность его обработки, наличие необходимого оборудования на заводе и, самое главное, квалификацию персонала.

Ключевые этапы производства: от проектирования до тестирования

Самый важный этап – это проектирование. От правильно разработанной конструкции зависит не только функциональность разъема, но и его долговечность. Нужно учитывать все возможные нагрузки, температурные режимы, уровень влажности и другие факторы, которые могут повлиять на работу разъема. Использование CAD/CAM систем обязательно, но недостаточно. Нужно иметь опытных инженеров, которые понимают принципы работы нажимных самофиксирующихся разъемов на молекулярном уровне.

Далее идет процесс литья, механической обработки, нанесения покрытий. Здесь, как показывает практика, самые большие проблемы возникают с качеством поверхности. Даже незначительные дефекты могут привести к преждевременному износу механизма блокировки. Мы используем современное оборудование для контроля качества, включая оптические микроскопы и системы контроля геометрии. Но даже с этим не всегда удается избежать проблем. Иногда причиной дефектов оказывается просто плохо подобранный материал или несоблюдение технологических режимов.

Тестирование – это, пожалуй, самый важный этап. Нужно проводить различные виды испытаний: на механическую прочность, термостойкость, влагостойкость, вибрацию. Только так можно убедиться, что разъем соответствует всем требованиям и спецификациям. Мы используем специализированное тестовое оборудование, которое позволяет имитировать реальные условия эксплуатации. И, конечно, проводим статистическую обработку результатов, чтобы выявить возможные слабые места.

Проблемы, с которыми сталкиваемся регулярно

Одним из распространенных вопросов является выбор системы блокировки. Существует множество различных вариантов: резьбовые, штырьковые, с магнитной фиксацией и т.д. Каждый из них имеет свои преимущества и недостатки. Например, резьбовые разъемы надежны, но требуют больше места и времени на подключение и отключение. Штырьковые разъемы компактны, но менее надежны. Использование магнитной фиксации – это современное решение, но оно требует использования специальных материалов и может быть дорогим.

Еще одна проблема – это контроль качества комплектующих. Часто клиенты используют некачественные компоненты, которые быстро выходят из строя. Мы всегда стараемся использовать только сертифицированные компоненты от проверенных поставщиков. Это, конечно, увеличивает стоимость разъема, но позволяет гарантировать его надежность.

Пример из практики: проблема с вибрацией

Недавно мы работали над проектом для производителя промышленного оборудования. Клиент жаловался на то, что разъемы постоянно отсоединяются из-за вибрации. Оказалось, что механизм блокировки был недостаточно надежным, а материал разъема – слишком мягким. Мы предложили клиенту использовать более прочный материал и изменить конструкцию механизма блокировки. После внесения изменений проблема была решена.

Иногда проблема кроется не в конструкции разъема, а в неправильном монтаже. Если разъем установлен неправильно или с чрезмерным усилием, он может быстро выйти из строя. Поэтому важно соблюдать все рекомендации по монтажу, которые мы предоставляем вместе с разъемами.

В чем отличие от простого производства разъемов

Мы не просто производим разъемы, мы предлагаем комплексное решение. Мы помогаем клиентам выбрать оптимальный тип разъема, разработать конструкцию, подобрать материалы, провести тестирование и обеспечить поддержку на всех этапах. Мы понимаем, что производство надежных нажимных самофиксирующихся разъемов – это сложный и ответственный процесс, который требует опыта и знаний. И мы готовы предложить нашим клиентам именно это.

Наш подход основан на тесном сотрудничестве с клиентами. Мы всегда прислушиваемся к их потребностям и предлагаем индивидуальные решения. Мы не боимся сложных задач и всегда готовы найти выход из любой ситуации. Мы уверены, что сможем обеспечить наших клиентов надежными и долговечными разъемами, которые прослужат им долгие годы.

И, наверное, последнее, но не менее важное: мы всегда стараемся быть в курсе последних технологических тенденций. Мы постоянно инвестируем в новое оборудование и обучение персонала. Мы следим за новыми материалами и технологиями. Мы стремимся быть лидерами в области нажимных самофиксирующихся разъемов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

-3.jpg) W 108 8+1 Гибридный пневматический подводный разъем

W 108 8+1 Гибридный пневматический подводный разъем -

Серия F мини-защелка S1/S2/S3/S4 IP50 IP68 Вилка круглый разъем

Серия F мини-защелка S1/S2/S3/S4 IP50 IP68 Вилка круглый разъем -

F-серия Мини W1/W2/W3/W4 Snap IP50 IP68 угловой разъем вилка

F-серия Мини W1/W2/W3/W4 Snap IP50 IP68 угловой разъем вилка -

FPG 0K 1K 2K 4K IP68 диагностический угловой разъём

FPG 0K 1K 2K 4K IP68 диагностический угловой разъём -

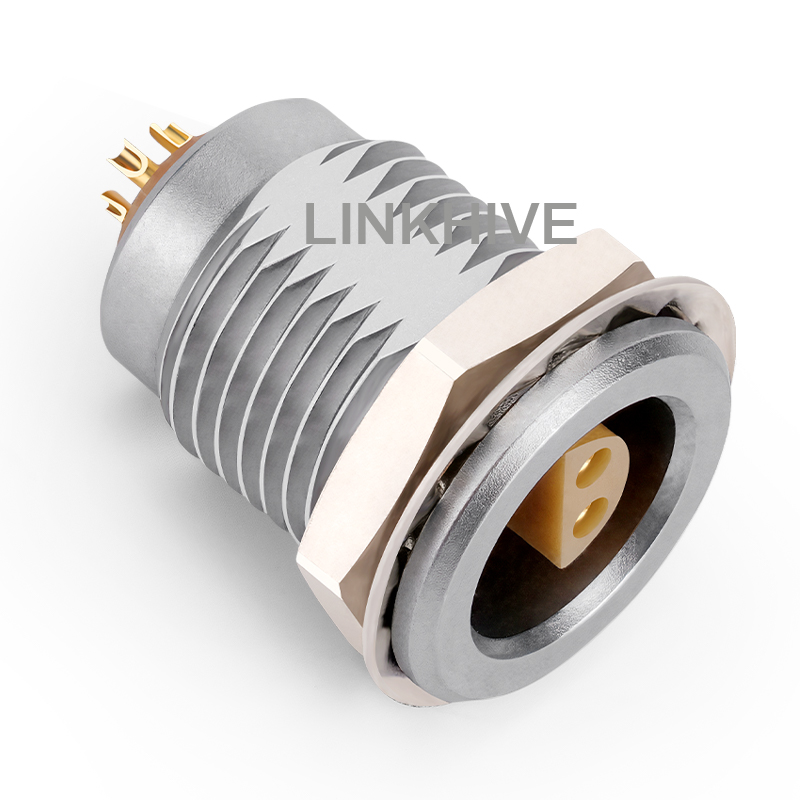

ERA 00S/0S/1S/2S/3S Высокоплотные круглые металлические розетки

ERA 00S/0S/1S/2S/3S Высокоплотные круглые металлические розетки -

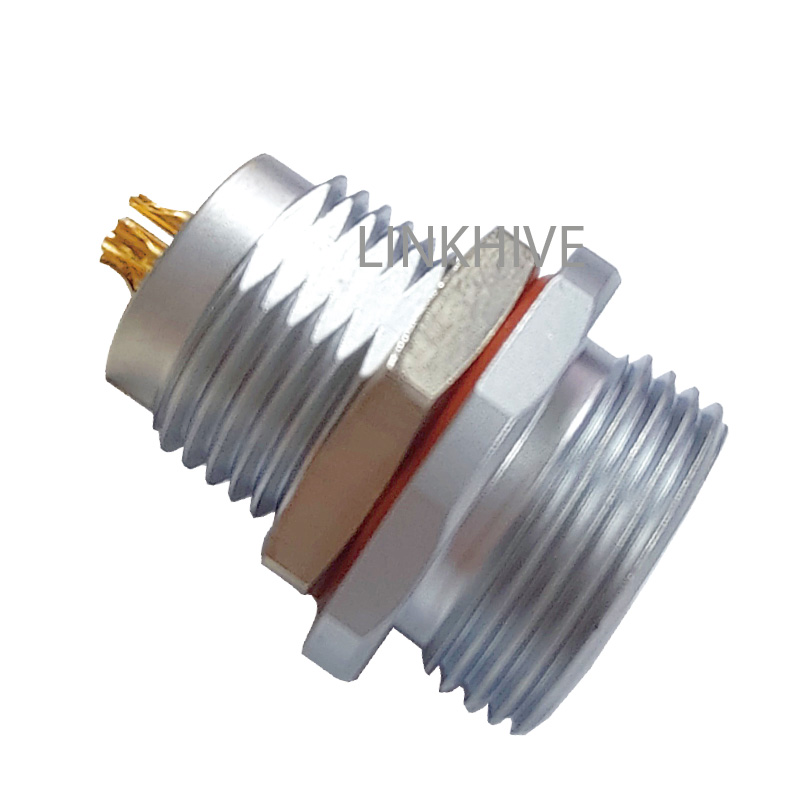

E Series ERN 0E 1E 2E 3E Series IP68 круглая розетка

E Series ERN 0E 1E 2E 3E Series IP68 круглая розетка -

Соединительный разъем EHG с механизмом push-pull (00b/0b/1b/2b/3b)

Соединительный разъем EHG с механизмом push-pull (00b/0b/1b/2b/3b) -

HMG 00T – 3T 308 310 Влагозащищённая розетка.

HMG 00T – 3T 308 310 Влагозащищённая розетка. -

-1.jpg) Пластиковые соединители для анестезии PC.2A.G5

Пластиковые соединители для анестезии PC.2A.G5 -

.jpg) 4P Пластиковый анестезиологический разъем герметичный кабель большой

4P Пластиковый анестезиологический разъем герметичный кабель большой -

Прямой короткий разъем серии F мини AS защелка IP68 мил

Прямой короткий разъем серии F мини AS защелка IP68 мил -

.jpg) Пластиковые разъемы для анестезии PC.2A.K1 с фиксированным розетка

Пластиковые разъемы для анестезии PC.2A.K1 с фиксированным розетка

Связанный поиск

Связанный поиск- Производители инструментальных разъемов в Китае

- Разъем радиочастотный sma

- Китай поставщик T серии ip68 гибкий решение низкопрофильные розетки

- разъем военного образца

- Китай поставщики 4-контактный военный разъемы

- Китай разъемы авиационные заводы

- Китай круглый электрический толкать-тянуть гайку гнездо для медицинских поставщиков

- высоковольтные электрические разъемы

- Производители военных спецификаций вилки из Китая

- Пластиковые разъемы провода заводы в Китае

.jpg)